Selektivlöten mit Stickstoff erleichtert Fließeigenschaften

Huf Electronics entwickelt und produziert hochwertige Elektronik, die das Autofahren komfortabler machen soll. In Ratingen werden an einer Selektivlötmaschine die entscheidenden elektronischen Bauteile für Keyless-Systeme bearbeitet. Den Stickstoff, den Huf beim Löten als Schutzgas verwendet, produziert das Unternehmen selbst – mit Stickstoffgeneratoren von Atlas Copco.

Huf Electronics entwickelt und produziert hochwertige Elektronik, die das Autofahren komfortabler machen soll. Das Produktportfolio umfasst unter anderem Steuergeräte und Leiterplatten für Türen, Heckklappen, Lenkradverriegelungen, Funkschlüssel sowie Telematikboxen. Huf gehört zu den ersten Unternehmen, die ein Passive-Entry-System entwickelt haben, bei dem die Elektronik in die Türgriffe integriert ist. Allein etwa 10 Millionen Griffelektroniken wurden an den Standorten Düsseldorf und Ratingen zuletzt jährlich hergestellt.

Stickstoff verhindert Oxidation im Lötbereich

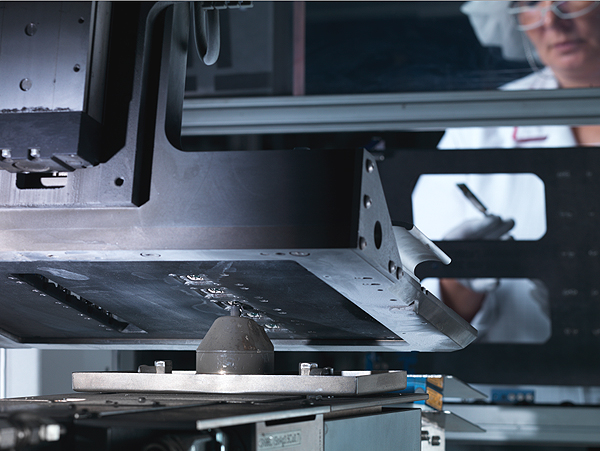

In der neuen Halle in Ratingen werden an einer Selektivlötmaschine die entscheidenden elektronischen Bauteile für die Keyless-Systeme bearbeitet. An diesem Arbeitsplatz bestückt ein Werker Leiterplatten in der sogenannten Durchsteckmontage mit mehrpoligen, bedrahteten Steckern und und schiebt sie anschließend auf einem Werkstückträger in die Maschine, wo sie „selektiv“ verlötet werden. Beim Selektivlöten werden nach einem programmierten Ablauf die zu verlötenden Stellen mit einem Sprüh-Flussmittel benetzt und dann präzise über einer Minilötwelle positioniert. Der Lötbereich in der Maschine wird von Stickstoff als Schutzgas umströmt. Das Lot erhält durch den Stickstoff seine idealen Fließeigenschaften. Das Inertgas verhindert zudem Zinnkrätze an den Düsen, denn es verdrängt den Sauerstoff, der sonst im Prozess dazu führen könnte, dass sich eine unerwünschte Oxidschicht bildet.

Hohe Stickstoffqualität von Atlas Copco bei Selektivlöten übertrifft Anforderungen und senkt Kosten

Link-Tipp: Alles über die Stickstoffgeneratoren von Atlas Copco

Huf benötigt für die Lötanlagen in Ratingen derzeit 18 Kubikmeter Stickstoff pro Stunde – an fünf Tagen die Woche, rund um die Uhr. Für das Selektivlöten sollte eine Stickstoffqualität zwischen 4.0 und 5.0 zur Verfügung stehen. Um mit der Qualität auf der sicheren Seite zu sein, dachte man bei Huf zunächst an eine Tanklösung mit Flüssigstickstoff, wie sie auch in Düsseldorf eingesetzt wird. Die Stickstoffgeneratoren, die Atlas Copco als Alternative zum Tank empfahl, übertrafen jedoch sogar die Anforderungen an die N2-Reinheit: Sie erreichen bis zu 99,999 %, was der Qualität 5.0 entspricht. Hinzu kam, dass die Tanklösung für Flüssiggas fast das Doppelte gekostet hätte – und die laufenden Kosten je Kubikmeter Stickstoff wären auch höher gewesen.

Drehzahlgeregelter Schraubenkompressor versorgt Stickstoff mit Druckluft

Daher steht in der Ratinger Halle nun ein Stickstoffgenerator des Typs NGP 70+, der mit einem Kohlenstoffmolekularsieb arbeitet, durch das Sauerstoff und Stickstoff nach dem Prinzip der Druckwechseladsorption getrennt werden. Der Generator erzeugt Stickstoff mit einem Reinheitsgrad von bis zu 99,999 %. Ein drehzahlgeregelter Schraubenkompressor des Typs GA 22 VSD+ FF, der ebenfalls von Atlas Copco kommt, versorgt den NGP 70+ mit der nötigen Druckluft. Beide Maschinen gehören jeweils zur höchsten Effizienzklasse in ihrer Produktrange. Der öleingespritzte Kompressor ist für hohe Leistung und Produktivität ausgelegt, benötigt wenig Stellfläche und zeichnet sich durch geringen Stromverbrauch und niedrige Betriebskosten aus. In der „Full-Feature-Version“, auf die das Kürzel FF hinweist, ist ein Kältetrockner integriert. Ein zusätzlicher Filter des Typs UD+ scheidet effektiv Öl-Aerosole, Nassstaub und Wassertropfen ab und stellt die für die Stickstofferzeugung erforderliche Druckluftqualität sicher.

Für die Umsetzung der Anlage vor Ort holte Atlas Copco seinen Handelspartner Luft-Vogel Drucklufttechnik mit Sitz in Neunkirchen ins Boot, der bei der Planung und Installation unterstützte. Es wurden über 130 m korrosionsfreie AIRnet-Leitungen für Stickstoff und Druckluft in der Halle installiert, die alle Maschinen im Produktionsbereich versorgen. Zwei Druckluftkessel und ein Stickstoffbehälter, die Spitzen beim Produktionsanlauf abfangen, komplettieren die Anlage. „Atlas Copco hat geliefert, was versprochen wurde, daher lassen wir die Anlage auch durch den Hersteller warten“, sagt Huf-Geschäftsführer Lothar Baer, der als Kunde sorglos sein möchte. Ein Wartungsvertrag über fünf Jahre sowie das Fernüberwachungssystem Smartlink helfen dabei.