Maßgeschneiderte Lösungen für neue Druckluftversorgung im Sondermaschinenbau sparen bares Geld!

Die H.-H. Focke GmbH & Co. KG betreibt seit 1978 Sondermaschinenbau auf höchstem Niveau. Als vor etwa zwei Jahren die Erneuerung der Druckluftversorgung anstand, suchte das Berliner Unternehmen nach einer maßgeschneiderten Lösung. Diese sollte nicht nur den im Tagesverlauf schwankenden Bedarf präzise, sicher und hocheffizient abdecken, sondern auch auf eine für die Station vorgesehene Bühnenkonstruktion in der Versandhalle passen.

🎧Artikel als Podcast anhören, Dauer 2:13 Min🎧

Das sagt unser Kunde:

„Aufgrund der höheren Effizienz der neuen Kompressoren können wir heute die erforderliche Druckluftmenge mit einer um etwa zehn Prozent verringerten Leistungsaufnahme erzeugen.“

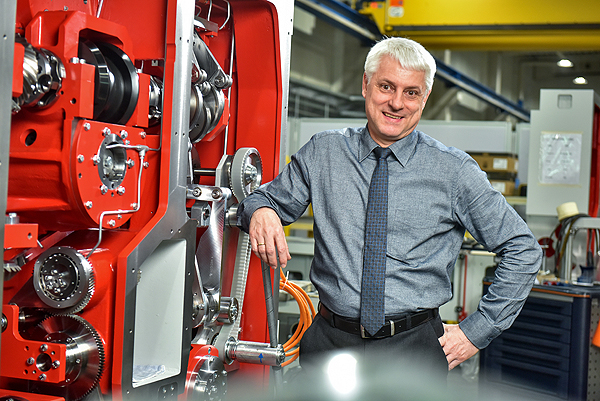

Detlev Gründer, Betriebsleiter bei der H.-H. Focke GmbH & Co. KG

Hier geht's zu unseren GA-VSD+-Schraubenkompressoren

Kürzlich setzte das Unternehmen ein neues Konzept um: Anstelle der alten drehzahlgeregelten 90-Kilowatt-Maschine eines Wettbewerbers teilen sich heute drei öleingespritzte Schraubenkompressoren aus unseren neuen GA+- und GA-VSD+-Serien den Platz auf der Druckluftbühne. Zwei drehzahlgeregelte Maschinen vom Typ GA 45 VSD+ FF mit je 45 Kilowatt Leistung arbeiten im wöchentlichen Wechsel mit einem 37 Kilowatt starken GA 37+ FF mit fester Drehzahl zusammen, der die Grundlast erzeugt. Beide Kompressoren decken zusammen den durchschnittlichen Druckluftbedarf, der zwischen 12 und 14 Kubikmetern pro Minute bei einem Betriebsüberdruck von 7,2 bar liegt. Die jeweils andere VSD-Maschine steht dabei als Redundanz zur Verfügung. Die maximalen Volumenströme der Zweierkombinationen liegen bei 16,5 m³/min. Wird am Wochenende weniger Leistung benötigt als der GA 37+ FF allein erzeugt, schaltet dieser sich ab und ein drehzahlgeregelter GA 45 VSD+ übernimmt.

Kürzlich setzte das Unternehmen ein neues Konzept um: Anstelle der alten drehzahlgeregelten 90-Kilowatt-Maschine eines Wettbewerbers teilen sich heute drei öleingespritzte Schraubenkompressoren aus unseren neuen GA+- und GA-VSD+-Serien den Platz auf der Druckluftbühne. Zwei drehzahlgeregelte Maschinen vom Typ GA 45 VSD+ FF mit je 45 Kilowatt Leistung arbeiten im wöchentlichen Wechsel mit einem 37 Kilowatt starken GA 37+ FF mit fester Drehzahl zusammen, der die Grundlast erzeugt. Beide Kompressoren decken zusammen den durchschnittlichen Druckluftbedarf, der zwischen 12 und 14 Kubikmetern pro Minute bei einem Betriebsüberdruck von 7,2 bar liegt. Die jeweils andere VSD-Maschine steht dabei als Redundanz zur Verfügung. Die maximalen Volumenströme der Zweierkombinationen liegen bei 16,5 m³/min. Wird am Wochenende weniger Leistung benötigt als der GA 37+ FF allein erzeugt, schaltet dieser sich ab und ein drehzahlgeregelter GA 45 VSD+ übernimmt.

Übergeordnete Steuerung koordiniert optimal Kompressoren

Eine übergeordnete Steuerung vom Typ ES 16 koordiniert das Zusammenspiel der Kompressoren und lässt diese immer an ihrem optimalen Betriebspunkt arbeiten. Auch das wochenweise Umschalten zwischen den beiden VSD-Maschinen erfolgt automatisch. Durch den Einsatz der Steuerung in Kombination mit den drehzahlgeregelten Maschinen und einem 5000-l-Pufferbehälter sind die Druckschwankungen im System mit ± 0,05 bar äußerst gering.

Parallel hat das neue Konzept – weg von einer großen Maschine und hin zu mehreren kleinen – die Betriebssicherheit erhöht. Zwar war zuvor ein betagter Reservekompressor mit 75 Kilowatt Leistung vorhanden. Dieser allein konnte den Bedarf jedoch nicht abdecken. Entsprechend mussten Wartungsarbeiten immer an den Wochenenden durchgeführt werden. Zudem fand die Maschine aufgrund ihrer Größe keinen Platz auf der Druckluftbühne, sondern stand in einem gesonderten Raum. „Unsere neuen Kompressoren konnten wir alle auf der Bühne platzieren, weil sie eine relativ kleine Stellfläche haben“, erklärt Betriebsleiter Detlev Gründer. „Das war neben ihrer Energieeffizienz und dem leisen Lauf der Maschinen eines der Argumente, warum wir uns für Atlas Copco entschieden haben.“

Integrierter Kältetrockner spart Platz

Auch die bereits werkseitig integrierten Kältetrockner erwiesen sich sowohl bei der Platzfrage als auch bezüglich der verfügbaren Redundanz als Pluspunkt. „Vorher hatte unsere Anlage immer einen separaten Trockner, der zusätzliche Stellfläche benötigte“, blickt Gründer zurück. „Und wenn der mal defekt war, stand die ganze Anlage. Wenn heute einer der Kältetrockner ausfiele, könnten die beiden anderen Kompressoren einspringen.“

Bessere Verfügbarkeit-niedriger Energieverbrauch

Während sich die Verfügbarkeit durch die neue Station verbessert hat, ist der Energieverbrauch gesunken.

„Aufgrund der höheren Effizienz der neuen Kompressoren können wir heute die erforderliche Druckluftmenge mit einer um etwa zehn Prozent verringerten Leistungsaufnahme erzeugen“, erklärt der Betriebsleiter.

Geld zurück mit BAFA-Förderung

Darüber hinaus hat die Effizienz der GA+- und GA-VSD+-Kompressoren auch die Investitionssumme reduziert, denn die Maschinen aus dieser Serie werden vom Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) mit bis zu 40 % bezuschusst. „Atlas Copco hat uns als einzige Firma bereits in der Angebotsphase empfohlen, die BAFA-Förderung zu beantragen und uns mit den nötigen Unterlagen versorgt“, lobt Detlev Gründer. „Die Gesamtinvestition von 118.000 Euro wurde dann mit mehr als 20 Prozent gefördert.“