Bahnanwendungen sind ein breites Einsatzgebiet für Kompressoren. Welche Aufgaben übernehmen Kompressoren in Schienenfahrzeugen?

Den größten Druckluftbedarf in Schienenfahrzeugen haben die Bremseinrichtungen und die Luftfederung. Weitere pneumatisch betriebene Komponenten sind Pantographen (Stromabnehmer), Türen, Einstiegstufen, Sitzverstellungen, Scheibenwischer, Toiletten, Klimaanlagen, Sandstreuvorrichtugen, Spurkranzschmierungen und Signalhörner.

Die Ansprüche der Bahntechnik-Unternehmen sind hoch. Welche Anforderungen (Zuverlässigkeit, Verfügbarkeit, Energieverbrauch, Umweltverträglichkeit etc.) müssen Kompressoren vor diesem Hintergrund erfüllen?

In allen Bahnbereichen von der Straßenbahn bis hin zum Schnellzug stehen Zuverlässigkeit, Sicherheit, Attraktivität sowie Effizienz an vorderster Stelle. Diesen Ansprüchen müssen selbstverständlich auch die Luftversorgungsanlagen gerecht werden. Hohe Zuverlässigkeit steht für die eingesetzten Kompressoren an erster Stelle, da die Druckluft für die Bremseinrichtungen verwandt wird und somit sicherheitsrelevant ist.

Die Verfügbarkeit über den Lebenszyklus, die Umweltverträglichkeit und der Kundenkomfort spielen ebenso eine entscheidende Rolle.

Ebenso sind Ersatzteilverfügbarkeit (Obsoleszenz) über den Lebenszyklus von 30 bis 40 Jahren, LCC (Lifecycle Cost) und Umweltverträglichkeit ein wesentliches Kriterium bei jeder Auftragsvergabe. Des Weiteren sind Anforderungen in Bezug auf Geräuschemissionen und Brandschutz aktuell und auch in Zukunft ein Thema.

Wie müssen Kompressoren ausgelegt sein, um beispielsweise den rauen Umgebungsbedingungen (z.B. hohe/niedrige Temperaturen) zu widerstehen?

Für Projekte im Bahnbereich werden immer sogenannte projektspezifische Anforderungen gestellt, die nicht nur die Umgebungsbedingungen wie z. Bsp. Staubbelastungen oder den Temperaturbereich beinhalten.

Es ist nicht einfach, diesen oft sehr anspruchsvollen Anforderungen gerecht zu werden. Konstruktive Lösungen wie Begleitheizungen, spezielle Druckluftfilter und Drucklufttrockner, Kühlkanäle, sogenannte „customized Solutions“ sind in der Regel für jedes Projekt notwendig.

Was sind die Unterschiede zwischen ölfrei verdichtenden Pantograph-Kompressoren, ölfrei verdichtenden Scroll-Kompressoren und öl-eingespritzen Schraubenkompressoren wo werden sie in Schienenfahrzeugen einsetzt?

Wir sprechen hier von 3 verschiedenen Verdichtungsarten die alle Ihre Daseinsberechtigung haben.

Pantograph Kompressoren

Pantograph Kompressoren

Pantograph Kompressoren sind ölfrei verdichtende Kolbenkompressoren, die nur zum Einsatz kommen um den Stromabnehmer an den Fahrdraht zu heben. Da diese Kompressoren extrem wenig betrieben werden (2-5 Betriebsstunden pro Jahr), sind ölfrei verdichtende Kolben dafür geeignet.

Ölfrei verdichtende Scroll-Kompressoren

Ölfrei verdichtende Scroll-Kompressoren

Ölfrei verdichtende Scroll-Kompressoren werden als Hauptluftkompressoren eingesetzt und werden in der Regel zwischen 1.000 bis 2.000 Stunden im Jahr betrieben. Dieses „berührungslose“ Verdichtungsprinzip ist verschleißarm, deshalb sehr effizient und umweltfreundlich. In hochentwickelten Industriestaaten werden derzeit zu über 95% ölfreie Drucklufterzeuger vorgeschrieben.

Ölgekühlte Schraubenkompressoren

Ölgekühlte Schraubenkompressoren haben durchaus noch Ihre Daseinsberechtigung. Bei extremen Umgebungsbedingungen mit sehr hohen Temperaturen und extremer Staubbelastung, wie z. B. in arabischen Ländern, kommen diese zum Einsatz. Durch das Kühlmedium Öl kann die Verdichtungswärme besser abgeführt werden.

Neben den erwähnten Kompressoren kommen sogenannte Bahn-Membrantrockner in Schienenfahrzeugen zum Einsatz. Was ist das technische Prinzip und welche Aufgabe haben sie im Fahrzeug?

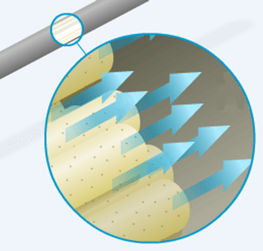

Bahn-Membrantrockner sind kompakte, vollautomatische, wartungsarme, kontinuierlich arbeitende Drucklufttrockner.

Bahn-Membrantrockner sind kompakte, vollautomatische, wartungsarme, kontinuierlich arbeitende Drucklufttrockner.

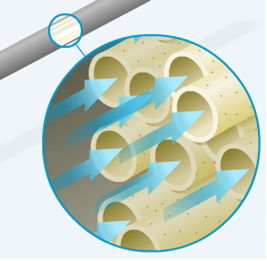

Die Membranschicht besteht aus tausenden Hohlfasern, die zu einem Bündel zusammengefasst sind.

Die Feuchte Druckluft gelangt ausschließlich in das Innere der Faserhöhlen. Dadurch wird die Kunststoffummantelung, der SD Trockner, keinem Druck ausgesetzt. Die Differenz im Partialdruck zwingt die Wassermoleküle durch die beschichteten Hohlfasern hindurch zu diffundieren.

Die Feuchte Druckluft gelangt ausschließlich in das Innere der Faserhöhlen. Dadurch wird die Kunststoffummantelung, der SD Trockner, keinem Druck ausgesetzt. Die Differenz im Partialdruck zwingt die Wassermoleküle durch die beschichteten Hohlfasern hindurch zu diffundieren.

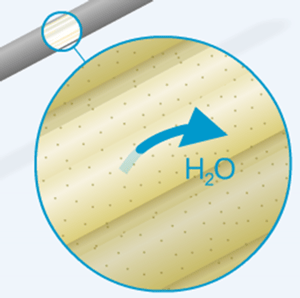

Die Membranhülle an den Faseraußenseiten verfügt über eine hohe Trennschärfe, d.h. ausschließlich Wassermoleküle können diese durchdringen. Die Luftmoleküle verbleiben im Inneren der Hohlfaser.

Die Membranhülle an den Faseraußenseiten verfügt über eine hohe Trennschärfe, d.h. ausschließlich Wassermoleküle können diese durchdringen. Die Luftmoleküle verbleiben im Inneren der Hohlfaser.

Das Wasser in der feuchten Druckluft wird somit zuverlässig von der Druckluft getrennt.

Der Wasserdampf befindet sich nun an den Faseraußenseiten. Ein Teil der getrockneten Druckluft mit einem Drucktaupunkt, der zwischen 33°C und 55°C niedriger liegt als die Eintrittstemperatur, wird zur Spülung verwendet. Die feuchte Luft wird an die Umgebungsluft freigegeben, während die getrocknete Luft den Membrantrockner verlässt.

Der Wasserdampf befindet sich nun an den Faseraußenseiten. Ein Teil der getrockneten Druckluft mit einem Drucktaupunkt, der zwischen 33°C und 55°C niedriger liegt als die Eintrittstemperatur, wird zur Spülung verwendet. Die feuchte Luft wird an die Umgebungsluft freigegeben, während die getrocknete Luft den Membrantrockner verlässt.

Lassen sich die Anforderungen im Bahn-Bereich mit Standard-Produkten abdecken oder kommen eher kundenspezifische Lösungen (customized products) zum Einsatz?

In den meisten Fällen handelt es sich um „customized Solutions“, aber Atlas Copco kann z.B. auf 10.000 fach bewährte Produkte aus dem Industriebereich zurückgreifen, die für den Bahnbereich ertüchtigt werden.

Die technischen Standards sind in den USA andere als in Europa oder in Asien. Wie kann man sicherstellen, daß Produkte die verschiedenen internationalen Bahnstandards erfüllen und entsprechend validiert sind?

Der Hersteller sollte IRIS (International Railway Industry Standard) zertifiziert sein. Somit erfüllt er internationale Normen.

Dennoch gibt es immer wieder spezielle Anforderungen, für die er dann auch die erforderlichen Nachweise erbringen muß.

Im Bereich Bahnverkehr sind Zuverlässigkeit und Pünktlichkeit unerlässlich. Das heißt, dort eingesetzte Lösungen müssen einen geringen Wartungsaufwand haben beziehungsweise wartungsfrei sein. Wie sieht das bei Kompressoren aus?

Die LCC/RAMS müssen so weit möglich an die Wartungszyklen der Bahnfahrzeuge angepasst werden, damit keine kostspieligen zusätzlichen Wartungen anfallen. Konstruktiv muss zwingend auf eine gute Zugänglichkeit der zu wartenden Komponenten geachtet werden. Auch die verwendeten Komponenten müssen gezielt ausgewählt werden.

Der Membrantrocker ist hier ein gutes Beispiel, wenn er wartungsarm ausgelegt ist, muss ein Austausch erst nach bis zu 8 Betriebsjahren erfolgen.

Neben Produkten und Lösungen spielt das Thema Service für den Schienenverkehr eine entscheidende Rolle. Was muss man beachten?

Man sollte Partner wählen, die einen direkten Ansprechpartner 24/7 bieten - schnelle Reaktionszeiten um eine maximale Verfügbarkeit zu gewährleisten. Ersatzteile oder deren Substitute müssen während des kompletten Lebenszyklus zu vereinbarten Preisen, jederzeit und in ausreichender Menge zur Verfügung stehen.