Kurze Einführung: Was ist PVD?

PVD steht für Physical Vapour Deposition bzw. auf Deutsch Physikalische Gasphasenabscheidung. Es handelt sich dabei um eine Familie von Technologien, mit denen sehr dünne Schichten (oft im Bereich von wenigen Mikrometern oder darunter) auf Werkstücke aufgebracht werden.

Die so erzeugten Schichten können gezielt bestimmte Eigenschaften verleihen: etwa hohe Härte und Verschleißfestigkeit, dekorative Oberflächen, elektrische Leitfähigkeit oder Reflexionsverhalten für optische Anwendungen. Ein weiterer Vorteil: PVD-Verfahren sind häufig umweltfreundlicher als viele traditionelle Beschichtungsverfahren, da weder große Mengen Abgase noch chemische Rückstände entstehen.

PVD ist keine einzelne Technologie, sondern umfasst verschiedene physikalische Prozesse, die alle demselben Prinzip folgen, das Material wird verdampft oder zerstäubt und anschließend als dünne Schicht abgeschieden.

In der industriellen Praxis haben sich vor allem drei Verfahren etabliert, die heute den Großteil der PVD-Beschichtungen abdecken:

Aufdampfen (Verdampfung)

Sputtern (Kathodenzerstäubung)

Arc-Verdampfen (Lichtbogenverdampfung)

Im Folgenden werden diese drei Verfahren vorgestellt und ihre jeweiligen Besonderheiten erklärt:

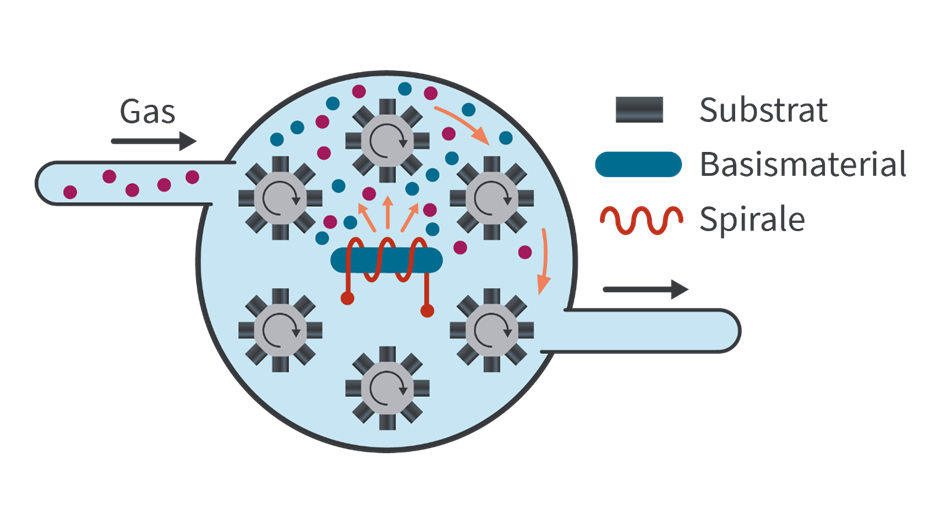

Aufdampfen

Beim Aufdampfen, auch Verdampfen genannt, meist ein Metall, im Vakuum so stark erhitzt, dass es verdampft. Die feinen Teilchen setzen sich auf den Werkstücken ab und bilden eine dünne Schicht, deren Eigenschaften durch beigemischte Gase gezielt beeinflusst werden.

Dabei unterscheidet man im Wesentlichen zwei Verfahren:

- Elektronenstrahlverdampfung (Electron Beam Evaporation):

Das Material wird mit einem gebündelten Elektronenstrahl verdampft. Der entstehende Dampf breitet sich im Vakuum aus und schlägt sich als gleichmäßige Schicht auf den Substraten nieder. Dieses präzise Verfahren eignet sich besonders für optische Schichten und hochwertige technische Beschichtungen.

- Widerstandsverdampfung (Thermal Evaporation):

Hier wird das Material mit einer heißen Spirale oder einem Heizdraht verdampft, Es ist ein einfaches, bewährtes Verfahren etwa für Metallisierung in der Elektronik oder dekorative Schichten.

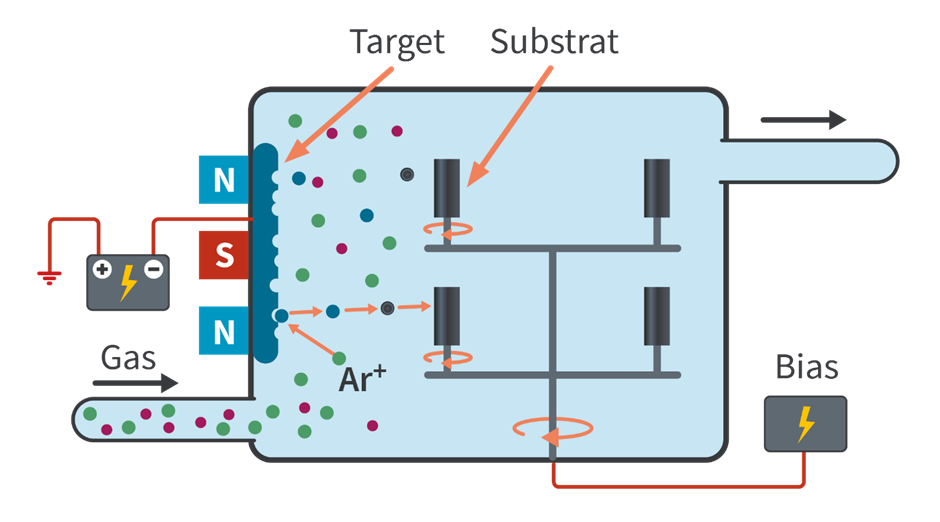

Sputtern

Beim Sputtern, auch Kathodenzerstäubung genannt, wird in einer Vakuumkammer ein Edelgas wie Argon in ein Plasma umgewandelt, dessen geladene Teilchen das Ausgangsmaterial (Target) gezielt „abschießen“. Die gelösten Teilchen lagern sich auf den Werkstücken (Substrat) ab und bilden eine dünne Schicht, deren Eigenschaften durch ein weiteres elektrisches Feld (Bias) und durch die Zugabe reaktiver Gase wie Sauerstoff, Stickstoff oder Kohlenwasserstoffe können gezielt Oxide, Nitride oder Karbide abgeschieden werden, zum Beispiel TiN, Al₂O₃ oder CrN. So entstehen gleichmäßige, dichte und haftfeste Schichten, die in der Optik, Elektronik, Dekoration oder Werkzeugbeschichtung eingesetzt werden.

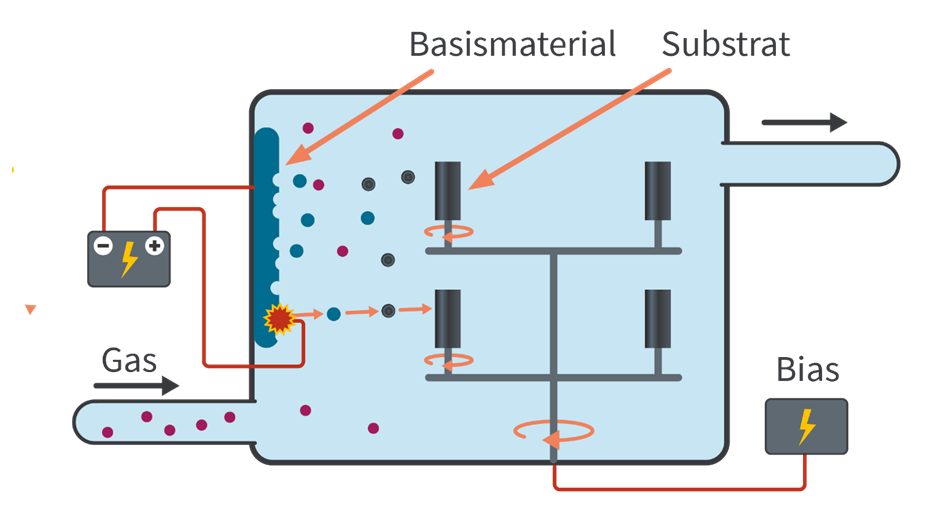

Arc-Verdampfen

Beim Arc-Verdampfen, auch Lichtbogenverdampfung genannt, entsteht durch einen kurzen elektrischen Kontakt ein Lichtbogen an der Oberfläche eines metallischen Basismaterials auch Targets (z. B. Titan, Chrom oder Zirkon) genannt, der das Ausgangsmaterial verdampft; das dabei entstehende Plasma trägt die Beschichtung auf die Werkstücke auf, wobei Gase und elektrische Felder die Eigenschaften der Schicht beeinflussen.

Durch die Zugabe reaktiver Gase wie Stickstoff oder Kohlenwasserstoffe entstehen Hartstoffschichten (z. B. TiN, CrN, TiAlN) mit hoher Verschleißfestigkeit und Temperaturbeständigkeit – ideal für Werkzeuge, Formen und Maschinenteile.

Warum Kaltwassersätze die Qualität von Dünnschichten sichern

Die Welt der modernen Fertigung lebt von Oberflächen. Ob extrem harte Schneidwerkzeuge, verschleißfeste Maschinenteile oder dekorative Beschichtungen in der Elektronikindustrie, oft entscheidet die äußere Schicht über Lebensdauer, Funktionalität und Wirtschaftlichkeit eines Produkts. Eine Schlüsseltechnologie dabei ist die Physical Vapour Deposition (PVD).

Doch PVD ist ein hochsensibler Prozess. Was im Labor präzise aussieht, hängt in der Realität von vielen Faktoren ab: Vakuumbedingungen, Materialwahl, Stromversorgung und ganz besonders von der stabilen Temperaturkontrolle. Genau hier spielen Kaltwassersätze eine entscheidende Rolle. Sie sind die „unsichtbaren Partner“, die aus einer theoretisch perfekten Beschichtung eine gleichbleibend reproduzierbare Realität machen.

Warum Temperaturstabilität so entscheidend ist

Bei der PVD-Beschichtung werden Materialien wie Titan, Chrom oder Aluminium in einer Vakuumkammer verdampft und anschließend als dünne Schicht auf einem Substrat abgeschieden. Das geschieht bei hohen Temperaturen und im *Hochvakuum. Schon kleinste Schwankungen wirken sich direkt auf die entstehende Schicht aus:

- Veränderte Kristallstrukturen → geringere Härte oder unerwünschte Porosität.

- Schwankende Haftung → die Schicht kann sich schneller ablösen.

- Farbabweichungen → vor allem bei dekorativen Anwendungen problematisch.

Ein Unterschied von nur wenigen Zehntelgraden kann entscheiden, ob die Charge Ausschuss oder verkaufsfähige Ware ist. Deshalb benötigen PVD-Anlagen exakte Temperaturfenster, die nur durch eine präzise Kühlung zu erreichen sind.

|

FAQ: Was ist Hochvakuum? Hochvakuum bezeichnet einen Zustand, bei dem der Luftdruck extrem niedrig ist (typisch: 10-3 bis 10-5 mbar): es befinden sich nur noch sehr wenige Teilchen in der Umgebung. Solche Bedingungen werden in Beschichtungsprozessen genutzt, damit Materialien sich kontrolliert und sauber auf Oberflächen ablagern können, ohne durch Luftmoleküle gestört zu werden. |

Wie Kaltwassersätze PVD-Prozesse unterstützen

Ein moderner Kaltwassersatz funktioniert nach dem Prinzip des geschlossenen Kältekreislaufs. Eine Wasser-Glykol-Mischung nimmt die Wärme direkt aus der Beschichtungsanlage auf und gibt sie über Verdampfer, Kompressor, Kondensator und Expansionsventil kontrolliert wieder ab.

Der Unterschied zu einfachen Kühllösungen: Regelgenauigkeit und Zuverlässigkeit.

Atlas Copco Kaltwassersätze sind mit digitalen Steuerungen ausgestattet, die den Wärmeeintrag in Echtzeit erfassen und die Kühlleistung im Bereich von ±0,5 °C konstant halten. So wird nicht nur verhindert, dass sich Temperaturen „aufschaukeln“, sondern auch, dass kurzfristige Schwankungen die Beschichtungsqualität beeinträchtigen.

Ein weiterer Pluspunkt: Predictive Control. Abweichungen oder Trends werden frühzeitig erkannt, sodass Bediener gegensteuern können, bevor es zu Produktionsproblemen kommt. Damit wird die Kühlung zu einem integralen Teil der Prozesssicherheit.

Praxisbeispiel aus der Werkzeugindustrie

Ein Hersteller von Hartmetall-Schneidwerkzeugen stand vor einem Problem: Trotz identischer Rezepturen und Prozessparameter unterschieden sich die Standzeiten der Werkzeuge erheblich. Erst eine tiefere Analyse zeigte, dass minimale Temperaturschwankungen, während der PVD-Beschichtung die Ursache waren.

Mit dem Einsatz eines Kaltwassersatzes, der die Temperatur auf konstant ±1,0 °C hielt, konnte der Hersteller seine Prozesse stabilisieren. Das Ergebnis:

- gleichmäßige Schichtdicken,

- bis zu 20 % längere Standzeiten,

- und eine deutliche Reduktion von Ausschuss.

Dieses Beispiel macht klar: Kühlung ist nicht „Beiwerk“, sondern entscheidender Faktor für Qualität und Wirtschaftlichkeit.

Blick in den Kühlkreislauf

Um zu verstehen, warum die Technologie so stabil läuft, lohnt sich ein Blick in den Ablauf:

- Verdampfer: Das Kältemittel nimmt Wärme aus dem Wasser-Glykol-Kreislauf der PVD-Anlage auf.

- Kompressor: Das Kältemittel wird verdichtet, Druck und Temperatur steigen.

- Kondensator: Die Wärme wird an die Umgebungsluft abgegeben.

- Expansionsventil: Druck und Temperatur sinken, der Kreislauf beginnt von vorne.

Jeder Schritt ist fein aufeinander abgestimmt. Mit modernen Steuerungen lassen sich Sollwerte exakt definieren, sodass Produktionsprozesse auch bei wechselnden Lasten stabil bleiben.

Zukunftsperspektiven: Kühlung als Innovationsmotor

Die Anforderungen an die PVD-Beschichtung steigen:

- immer dünnere Schichten,

- strengere Toleranzen,

- steigende Energiekosten.

Damit wird die Kühlung zum Innovationsfaktor. Technologien wie Free Cooling, bei dem kalte Außenluft direkt genutzt wird, oder adiabatische Kühlung, die Wasserverdunstungseffekte einbindet, senken den Energieverbrauch zusätzlich.

Unternehmen, die frühzeitig in moderne Kühltechnologie investieren, sichern sich damit nicht nur eine stabile Qualität, sondern auch einen handfesten Wettbewerbsvorteil in Sachen Kosten und Nachhaltigkeit.

Fazit

Die PVD-Beschichtung ist ein Paradebeispiel dafür, wie eng Produktqualität und präzise Kühlung miteinander verknüpft sind. Kaltwassersätze sind mehr als „Kälteerzeuger“ – sie sind die stille Basis für stabile Prozesse, wirtschaftliche Effizienz und nachhaltigen Betrieb.

Für Hersteller bedeutet das: Wer seine Kühlung vernachlässigt, riskiert Produktionsausfälle, höhere Kosten und Qualitätsverluste. Wer hingegen auf moderne, präzise gesteuerte Kaltwassersätze setzt, gewinnt Sicherheit, Effizienz und Zukunftsfähigkeit.