Wer vor der Kaufentscheidung für seine Druckluftversorgung steht, sollte sich vor den 5 größten Fehlern hüten, die man bei der Auswahl eines Industriekompressors machen kann. In diesem Beitrag erfahren Sie, wie Sie die Fehler vermeiden und das optimale Produkt für Ihre Anwendung finden.

1. Falsche Technologie: Schrauben- oder Kolbenkompressor

Egal ob Kolben, Schraube oder Scroll -jede Kompressortechnologie hat ihre Daseinsberechtigung. Wir erklären die unterschiedlichen Kompressortechnologien:

Vor- und Nachteile der Kolbenkompressor-Technologie:

Die Kolbentechnologie wird vorrangig in kompakten, transportablen Kompressoren z.B. in Werkstätten und Tankstellen eingesetzt, aber auch zur Unterstützung von Hauptmotoren zum Starten von Schiffen. Sie benötigen nur wenig Platz, sind einfach zu bedienen und robust.

Lesen Sie auch unseren Artikel: Alle Vor- und Nachteile von Kolbenverdichtern

Vor- und Nachteile der Schraubenkompressor-Technologie

Die Schraubentechnologie bietet sich für kleine und mittelständische Betriebe an. Die Schraubenkompressortechnologie ermöglicht einen 100%-Arbeitszyklus, bietet einen besonders niedrigen Energieverbrauch und eine hohe Effizienz. Anders als Kolbenkompressoren, deren Energie-verbrauch im Laufe der Zeit steigt, behalten Schraubenkompressoren ihre hohe Effizienz bei. Die Schraubentechnologie ermöglicht außerdem einen besonders vibrationsarmen, geräuscharmen Betrieb.

Lesen Sie auch unseren Beitrag: Alles über Schraubenverdichter oder informieren Sie sich über Schraubenkompressoren von Atlas Copco

Schraubenkompressoren von Atlas Copco

Einsatz der Scrollkompressor-Technologie

Die Scrolltechnologie bietet sich vorrangig für Industrieanwendungen in Forschungs- und Entwicklungslaboren, Krankenhäusern, Universitäten, der Zahnmedizin, sowie der Nahrungs- und Getränkemittelindustrie an, denn sie stellen 100 % ölfreie Druckluft bereit. Dank der niedrigen Drehzahl der Kompressorelemente laufen Scrollverdichter extrem ruhig und sind daher für die Installation in der in beliebigen Arbeitsumgebungen geeignet. Scrollkompressoren sind für Anwendungen geeignet, in denen Flexibilität und Energieeffizienz Priorität hat. Die Scroll-Technologie ermöglicht eine optimale Anpassung des Volumenstroms bei variierenden Luftmengenbedarfen. Scrollkompressoren haben eine geringe Anzahl von beweglichen Teilen, was für eine lange Lebensdauer und geringem Wartungsaufwand sorgt.

Ist die Laufruhe besonders wichtig? Oder spielt maximale Energieeffizienz die wichtigste Rolle? Lieber klein, kompakt und beweglich, oder stationär? Für nahezu jeden individuellen Wunsch gibt es eine Lösung. Daher sollte vor der Entscheidung immer erst genau bedacht werden, welche Vor- und Nachteile die unterschiedlichen Technologien bieten und diese abwägen.

Alles über Kompressortechnologien wie z.B. Kolbenkompressoren, ölfreie Kolbenkompressoren, Membrankompressoren, Schraubenkompressoren, Ölfreie Schraubenkompressoren, Flüssigkeitsgekühlte Schraubenkompressoren, Drehzahnkompressoren, Scrollkompressoren, Rotationskompressoren, Flüssigkeitsringkompressoren, Gebläse, Turbokompressoren, radiale und axiale Turbokompressoren findet man im Handbuch der Drucklufttechnik.

Oder besuchen Sie unsere Playlist: Die Kompressoren-Professoren.

2. Falsche Größe des Kompressors

Nicht nur das Wissen um die momentan erforderliche Luftmenge (FAD) ist wichtig, sondern auch ein realistischer Blick in die Zukunft hilft auf jeden Fall, den richtigen Kompressor zu wählen. Wenn der Kompressor beispielsweise zu klein gewählt ist, stößt dieser schnell an seine Grenzen und das endet erfahrungsgemäß mit der Überlastung von Bauteilen – ein Auto, das ständig mit Vollgas und Höchstdrehzahl gefahren wird, ist nach kurzer Zeit fällig für die Werkstatt. Darüber hinaus kann der Kompressor erst recht nicht einen zukünftigen Mehrbedarf an Druckluft abdecken. Kaufmännisch gesehen macht der „Gewinn“ durch niedrige Anschaffungskosten dann keinen Sinn – im Gegenteil: die Gesamtkosten sind am Ende durch die Ersatz-/Ergänzungsbeschaffung deutlich höher, als eine von vorherein passende Lösung.

>>Lesen Sie auch unsere Serviceseiten zur Auslegung und Planung von Kompressoranlagen

Ein zu groß ausgelegter Kompressor kostet unnötig Geld – in der Anschaffung, sowie bei den Betriebskosten . Darüber hinaus verbraucht er auch zu viel wertvolle Stellfläche im Unternehmen.

Aber wie ermittelt man die optimale Größe, sprich: Leistung?

Hier hilft die Klärung folgender Fragen:

- Welchen Betriebsüberdruck benötige ich für meine Druckluftverbraucher? Ein zu hoher Betriebsüberdruck verursacht unnötige Energiekosten. Ein zu niedriger Betriebsdruck vermindert die Leistung von Werkzeugen oder führt möglicherweise zu Störungen.

- Welchen maximalen Druckluftvolumenstrom benötige ich? Wenn man hier nicht auf Erfahrungswerte (z.B. die Leistung bereits vorhandener Kompressoren) zurückgreifen kann, empfiehlt sich die Beratung durch einen erfahrenen Experten. Ein zu groß gewählter Kompressor mit einem zu hohen Leerlaufanteil vermindert die Effizienz. Bei einem zu kleinen Kompressor sinkt der Druck. Kompressoren mit drehzahlregelbaren Antrieben (VSD) decken einen großen Volumenstrombereich ab und reagieren auf den aktuellen Druckluftbedarf. D.h., es wird immer nur so viel Druckluft erzeugt, wie benötigt.

3. Falsche Druckluftqualität bei Kompressoren

Der Standard-Industriekompressor ist in der Regel ein ölgeschmierter Schraubenkompressor. D.h., die erzeugte Luft ist ölhaltig und muss in den meisten Fällen gefiltert werden. In vielen Anwendungsbereichen ist das vollkommen ausreichend. Es gibt effiziente, hoch wirksame Filtersysteme, die auch hohen Qualitätsansprüchen an die komprimierte Luft genügen und zuverlässig Öl und andere ungewünschte Partikel herausfiltern. Es ist aber wichtig, die Filtersysteme regelmäßig auf Funktion zu prüfen, da ein Restrisiko bleibt, denn Filter können auch aus unterschiedlichen Gründen ausfallen, wie z.B. durch schlechte Wartung, unerwartete Sättigung der Filtermedien usw. Es gibt jedoch Anwendungsbereiche, die nur absolute Ölfreiheit der komprimierten Luft erfordern ( nach Klasse 0 ) und wo dieses Restrisiko von ölkontaminierter Luft nicht akzeptabel ist.

In diesen Fällen sollte ein ölfrei verdichtender Kompressor eingesetzt werden, dessen Verdichtereinheit ölfrei arbeitet d.h., die komprimierte Luft gerät in keiner Situation mit Öl oder Schmierstoffen in Kontakt. Ölfreie Luft ist unter anderem in der Nahrungsmittel- und Getränkeindustrie, Papier- und Druckindustrie, Pharmazeutischen Industrie, sowie der Abwasseraufbereitung zwingend erforderlich. Schon Spuren von Ölkontamination kann hier die Produktqualität extrem schädigen, bzw. zerstören und zu Ausfällen von Produktionsanlagen führen.

In diesen Fällen sollte ein ölfrei verdichtender Kompressor eingesetzt werden, dessen Verdichtereinheit ölfrei arbeitet d.h., die komprimierte Luft gerät in keiner Situation mit Öl oder Schmierstoffen in Kontakt. Ölfreie Luft ist unter anderem in der Nahrungsmittel- und Getränkeindustrie, Papier- und Druckindustrie, Pharmazeutischen Industrie, sowie der Abwasseraufbereitung zwingend erforderlich. Schon Spuren von Ölkontamination kann hier die Produktqualität extrem schädigen, bzw. zerstören und zu Ausfällen von Produktionsanlagen führen.

>> Lesen Sie auch: Druckluftkosten kalkulieren, so gehts

4. Service und Ersatzteilversorgung für Druckluftanlage ist nicht gesichert

Wer kauft sich ein Auto, bei dem die Ersatzteilversorgung problematisch ist und Fachwerkstätten fehlen (es sei denn, es geht um Oldtimer und Liebhaberfahrzeuge)? Wir alle wissen, daß technische Geräte nicht ewig laufen – irgendwann kommt der Zeitpunkt, an dem Komponenten abgenutzt und verschlissen sind.

Daher lautet die Frage nicht „ob“, sondern „wann" .

In den meisten Fällen lohnt es sich, verschlissene Teile auszutauschen und die Lebenszeit des Kompressors durch die Überholung zu verlängern. Bei Markenprodukten ist die Ersatzteilbeschaffung kein Problem – auch dann, wenn es um ältere Geräte geht. Die professionelle Reparatur durch die Serviceorganisation des Herstellers oder in einer Fachwerkstatt ist im Normalfall ebenfalls kein Thema. Vorsicht ist geboten bei Internet-Käufen und Marken, die in Deutschland keine Vertretungen haben. Oft wird schwierig mit der Ersatzteilversorgung und Reparaturen. Im schlimmsten Fall kann das Gerät nicht weiter betrieben werden und landet auf dem Schrott. Die Investition in ein Billig-Gerät hat sich in solchen Fällen wirtschaftlich nicht gelohnt. Namhafte Hersteller haben ein engmaschiges Händler- und Servicenetz, im Normalfall hilft „googlen“ um herauszufinden, wo sich der nächste Servicestützpunkt befindet.

>> Hören Sie auch unseren Podcast zum Thema: Service für Kompressoren im Wandel

5. Lifecycle-Kosten von Druckluftanlagen unterschätzen

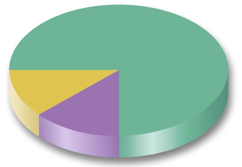

Die Lifecycle-Kosten, d.h., die Kosten, die während des Produktlebenszyklus` anfallen wie z.B. Kosten für Energie, Wartung und

Die Lifecycle-Kosten, d.h., die Kosten, die während des Produktlebenszyklus` anfallen wie z.B. Kosten für Energie, Wartung und

Reparatur, sowie die Wertminderung liegen deutlich über den Anschaffungskosten für einen Kompressor. Die Energiekosten, um die benötigte Druckluft zu erzeugen, können bis zu 80% der Lifecycle-Kosten betragen. Daher ist die Energieeffizienz eines Kompressors extrem wichtig. Kosten für Wartung und Reparatur sind oft zu vernachlässigen, wenn für das Gerät eine funktionierende Ersatzteilversorgung und Reparaturmöglichkeit besteht. Selbstverständlich ist die Wertminderung wichtig, wenn über einen Restwert zum Zeitpunkt X nachgedacht wird, bei dem der Kompressor für ein Neugerät in Zahlung genommen werden soll.

Weitere Artikel zum Thema Energieeffizienz bei Kompressoren sowie unser Whitepaper zum Download:

-

Mit effizienten Kompressoren von Anfang an Energiekosten senken

-

Druckluftbedarfsmessung. Einsparpotenziale entdecken und CO2-Bilanz verbessern.

Mehr Infos zum Thema Druckluft finden Sie auch im Druckluft-Wiki